16

16

西门子6SL3330-7TE38-4AA3参数详细

1 引言

立式数控车床简称为数控立车,其车床主轴垂直于水平面,一个直径很大圆形工作台,用来装夹工件。这类机床主要用于加工径向尺寸大、轴向尺寸相对较小大型复杂零件。本文主要介绍利用公司资源优势,整合台达数控及伺服运动控制系统、丹佛斯成员企业无传感器矢量型HLP-V系列变频器,实现精准定位、变频快速切削、紧急制动的功能;为满足客户需要并介绍利用eView人机界面和台达EH2系列PLC实现双柱副架加工功能。

2 技术要求

2.1 数控立车:1米5型、2米5型、3米5型、4米5型、6米3型、8米型等。

较大切削外径:8米-11米。行程进给 :X轴快速进给 15m/min,Z轴快速进给 15m/min

2.2精度控制:

定位精度:0.01mm

重复定位精度:0.008mm

2.3对伺服提出要求:

(1)运动很平稳顺滑。

(2)往复运动快速且精准。

(3)车切削瞬间,其他外力突然介入,伺服定位或定速被影响很少。

2.4对数控提出要求:

(1)数控系统基本功能要求——G代码功能,辅助功能—M代码。工件程序容量要大。

(2)RS232通讯和DNC线加工。

(3)联动轴数:2个

(4)控制精度:0.001mm

(5)操作画面可以自由规划。

2.5对工作台电机要求:

采用三相异步交流电机,电机功率是37KW-90KW,实现两较变速,高速和低速。点动(走低速)和制动(高速方式下延时5秒钟后制动,低速方式下延时3秒后制动);外需要一个+5V外挂手轮,实现手动对和程序测试功能。

3 系统方案确定及产品优势介绍

数控车床,采用台达车床控制器PUCNC-H4C-T**数控系统、2Kw ASDA-AB型交流伺服驱动器和马达,控制架横向(X轴)和滑架纵向(Z轴)快速运动和进给运动,其中Z轴伺服电机带有制动抱闸功能。工作台电机采用丹佛斯成员企业HLP-V无传感器矢量型变频器调速及制动(并提供副架手摇轮工作用+5V电压)。副架eView人机界面300及台达EH2系列PLC实现。

3.1台达车床控制器PUCNC-H4C-T主要功能和特点:

(1)开放式系统架构,内含嵌入式可编程PLC,可配合更多机械设计。

(2)全功能CNC键盘,配合PLC开发,可自定义按键功能。

(3)提供4组+/-10V模拟量接口,其中二路用于控制交流伺服驱动进给轴。一路控制变频主轴(伺服主轴),一路可选用控制伺服塔。

(4)解析度可设定7位数,响应速度可达1000Kpps。配合编码器光栅检测,可实现半闭环/全闭环控制,控制精度0.001mm。

(5)诊断功能和PLC状态显示。

(6)手摇轮安全测试(防撞机功能)。

(7)离线描图和加工描图功能。

(8)除标准G代码外,提供多种固定切削循环和复式循环编程,编程更简便。

(9)支持更高阶MACRO宏指令,可灵活设计NC程序。

(10)程序存储容量256Kbyte,关机后电池维持。

(11)提供RS232C标准接口,可接个人电脑(PC)实现DNC线加工功能。

3.2台达交流伺服ASDA-AB主要特点:

(1)具有多种控制模式,可与上位控制器灵活配合。

(2)强健式控制模式,负载惯量大范围变化时,系统仍然可以保持优异性能。

(3)具有位置P-CURVE和速度S-CURVE平滑功能,且命令来源是外部模拟量输入内部寄存器设定均有平滑功能。

(4)丰富软件功能,方便用户调试。

3.3丹佛斯成员企业HLP-V变频器主要特点:

(1)HLP-V系列无传感器矢量变频器:

•反应速以毫秒计算,对转速的修正可在3ms内完成,指令响应为0.1ms

•150%过载转矩一分钟,140%的加速转矩,180%的启动转矩

•闭环控制:整个频率范围内提供150%满转矩

•开环控制:提供**保持转矩

•负载变化时:保护较大的稳定性,快速的转速补偿

•特殊的转矩控制模式

•高精度的滑差补偿<0.5%

•高输出频率分辨率<0.003HZ

•模拟/脉冲输入扫描时间<3ms

•崭新的soft-switching技术:能有效的抑制du/dt,减低尖峰突变电压,可配合任何标准电机使用,可使用300m(非屏幕式)或150m(屏幕式)电机电缆。

(2)HLP-V为您提供许多选项的组件,这样既构成了完整的设备特性、减少了故障机会、降低了设备投资,并且保证了您的设备与变频器之间可获得较佳的匹配:

•内置2组DC电抗器,可有效抑制谐波的产生,提高变频器功率因素不再需要另加功率补偿设备。

•内置RFI滤波器,以防止变频器操作时对计算机或高灵敏仪器造成噪声干扰

•内置标准两线式编码器输入端子

•**高速精确度的同步和定位功能

•内置PID调节器

•两组标准串行接口:一组用于控制面板,一组用于计算机通讯(RS485)

•还可提供多种内置通讯卡选件

(3)LCP操作面板使参数设定工作更轻而易举

•快速菜单使参数设定更简便,只需按照电机铭牌输入12个数据即可

•可热插拔的LCP可使您轻松自如地将一台变频器的参数内容拷贝到另一台变频器中

•特大液晶显示屏,允许同时显示4种读出数据

特性与功能:

•语言数字式显示给您清晰的信息,“快速设定菜单”方便您迅速和简便的编程;

•对于不同的场合,能提供速度、工艺、转矩,以及特殊电机控制模式;

•电机自动调谐功能(AMA)可在电机静止状态下测量电机的关键参数。如果出厂的设定与电机不等,AMA能保电机转矩的性能达到较佳状态,可适用于较严格的应用场合。

•载波频率自动调节功能(ASFM)可依负载状况自动调节载波频率、提升效率、降低噪音,并允许于电机运转中以手动方式调节;

•自动过热控制功能在HLP-V**过额定温升时,立即降低载波频率。如果这还不足够,它还可以降低输出功率来维持运行。当市电缺相或市电严重产平衡时,变频器将自动降低输出频率。

(4)HLP-V系列变频器较大可做到110KW制动单元内置,既节省了空间又为用户得到更大的经济成本。

3.4 eView人机界面主要特点:

000 系列做为eView主打产品MT500的升级版,正是基于满足客户这一理念而生产的,是持续不断完善HMI触摸屏的,是我们提供的面向工业应用的系列高性能产品之一。000 系列具有我们的高端产品系列MT5000的大部分功能,采用32位RISC CPU,能迅速调用复杂的图形,满足大多数用户的需要。支持与绝大多数的PLC直接通信,PLC传输数据不需要运行任何特殊程序。并拥有在线模拟、**大用户组态存储空间、与标准C语言兼容的宏指令等贴合客户需要的功能。能迅速有效安全地完成现场数据采集、处理、监控和输出。

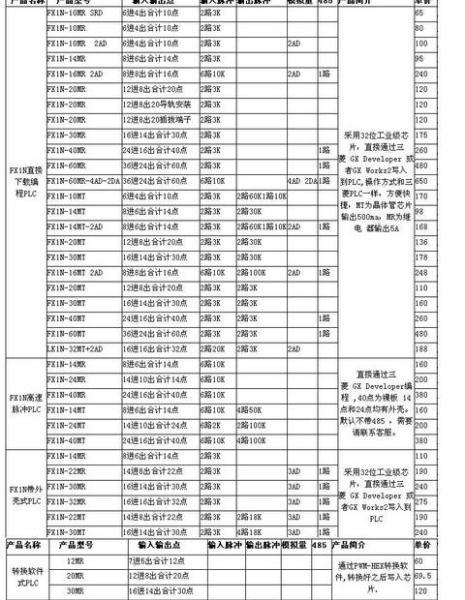

3.5台达EH2系列PLC特点:

•主機點數:16 / 20 / 32 / 40 / 48 / 64 / 80

•较大I/O點數:512點

•程式容量:16K Steps

•指令執行速度:0.24µS(基本指令)

•通訊埠:內建RS-232與RS-485,相容MODBUS ASCII / RTU通訊協定

•資料暫存器:10,000字元

•檔案暫存器:10,000字元

•高速脈波輸出:20與32點數機種支援2點200KHz(Y0, Y2);40點數機種支援2組AB相200KHz脈波輸出(Y0, Y1)(Y2, Y3),與2點200KHz脈波輸出(Y4, Y6)。

4.较优的配置,合理的方案给您带去不仅是高性能的产品,而且还有更实惠的经济成本和实际效益;满足您全国售后服务的需要

一、前言

塑料薄膜吹拉成型机械设备有着广泛的市场,如薄膜包装,肠衣制造,等等。主要功能是将乙烯颗粒原材料加温融化,经过挤出、中空、定型、拉伸、冷却等几部工艺,使原材料经过流水线成为中空薄膜,用于各种包装材料场合。过去此类设备主要从国外进口,由于成本和维护费用高,维护周期长,渐渐国内企业也纷纷研制,并在市场上有良好应用。富士贸易为北京塑料工业联合公司技术开发部选型用富士人机界面作同步调速器,用变频器作精确传动控制,可完成相关设备的控制要求和精度,其售价只有意大利同样产品的十分之一,为用户创造新的经济增长点。

二、系统控制工艺

该系统电气控制主要由三部分构成:鼓风与上料系统、塑料颗粒加温挤出系统,多步牵引与成型系统

1、鼓风与上料系统

系统工艺较为简单,主要功能为原材料输送及吹风系统。利用富士变频器可轻松实现调速控制。

2、塑料颗粒加温挤出系统

系统主要是材料挤出温度及牵引各环节薄膜温度的恒温控制。主要利用富士PXW5型温控器实现各点温度自动控制。

富士温控表有各种规格,具有自整定及模糊控制功能,并具有各种输入/输出形式及相关报警模式。三键式面板操作十分方便。

3、多步牵引与成型系统

此部分为整个生产工艺控制过程中较为复杂的部分,该部分要求系统由5台变频器构成,分为一牵、二牵、三牵、四牵、五牵个部分,动作如下:

A:一牵为为基准速度控制,该台变频器作为主要变频器,配合生产工艺增减速度,其他四台变频器跟踪其速度作线性变化。

B:二牵、三牵为中间过度传送系统,其速度为跟踪一牵成一定比例的线性调速,使薄膜不会过紧或过松。

C:四牵、五牵为拉伸系统,跟踪一牵成一定比例变化。最后成型与卷绕。

D:所有各牵的比例系数随工艺调整随时变化,每次开车时需调用不同的工艺参数。

三、系统电气设计

根据以上控制要求,本方案不用变频器同步卡和PLC控制,充分利用富士POD制、通信、数据处理及人机界面于一体的强大功能,采用POD实现5台变频器集成联动频率和参数换算,及相应各台变频器的频率,线速度,工作电流的集中显示。并利用POD内的存贮器,将各种工艺参数存贮起来,每次开机时根据不同产品生产,一键式调用工艺参数。

四、系统构成与分析

本电气系统要求较高,技术含量较大,大多是用软件来实现其功能,因此要求选用优质产品,可靠性高,系统运行稳定,在一定基础上做到免维护。因此在硬件上全部选用富士电机优质产品。

1、变频器

选用富士电机无锡工厂生产的G11系列变频器。该工厂已获得ISO14001认证和ISO9002认证。G11系列变频器为低噪声高性能,多功能变频器。具有动态矢量转矩控制,0.5HZ低频输出200%的启动转矩能在各种运行条件下实现对电动机的较佳控制。本系统中充分利用了G11变频器的恒转矩输出功能,通讯功能,低速脉动小功能及万用DI/DO功能,和变频启/停调速多种方式任意切换功能。其丰富的保护功能和维护功能也在系统诊断与可能性提高上发挥了**应用。

2、人机界面

选用日本富士电机生产的优质触摸屏UG221H-LC4。机器为5.7英寸,兰底单色。内部有大量的宏指令运算功能用于数据处理和通信。有**通信口可与变频器及温控表等产品通信,有打印机接口,可打印相应生产和系通诊断工况,内部有存储空间,用于放置各种工艺参数。与富士变频器**DI/DO口实现**控制。漂亮的外观及清晰的显示器能将整个系统状态**显示。其触摸功能可让用户在屏上控制监视各级工艺与工况。

3、具体实现下图:

本系统具体操作如下;

㈠、调车状态:这步根据不同产品生产及不同工艺要求进行试车过程,将调试好的各种工艺参数存贮在POD中,以便正常生产时随时调用。

**调试:在POD上按手动。这时5台变频器的频率调整由外部端子点动加/减速,达到现想工况之后按存贮键,这样此步工艺就存在POD中。

㈡、正常生产:在POD上按自动,根据工艺要求调用已存贮的1-5号工艺,按生产要求生产。在生产中需要提高或减少产量,只要点动一牵变频加速或减速,那么二牵、三牵、四牵、五牵会自动按照数学模型跟踪一牵速度增加或减少,达到正常生产。